L’idea di una sostanza tenuta sotto pressione, in un contenitore e che fuoriesce se portata a pressione ambiente tramite una valvola, nasce nella mente di

Erik Rotheim un ingegnere svedese che non esita a farla brevettare. Siamo nel

1926.

È nel 1934 che, negli USA, viene messa a punto una “valvola” di facile utilizzo che, “aggraffata” al contenitore, è in grado di “erogare” la sostanza tenuta nel contenitore sotto pressione con la semplice forza di un dito esercitata sull’”erogatore”.

Il contenitore diviene di pratico utilizzo, ma non è ancora di uso comune.

Bisogna aspettare il

1941 a guerra mondiale iniziata, quando i soldati, tormentati da insetti di ogni tipo, utilizzano un insetticida in un contenitore metallico con erogatore e valvola, con un pratico, immediato, semplice, e facile uso.

Qui il contenitore diviene “l’aerosol” ed

entra sul mercato, prima negli

USA, in dotazione ai soldati nelle jungle delle isole del Pacifico, poi, a guerra finita, in Europa.

In Italia, negli

anni ’50 nascono le prime aziende “riempitrici” che necessitano di macchinari, bombolette, valvole, erogatori, cappucci.

I

nizia l’industria dell’”aerosol” vera e propria. Per le valvole, gli erogatori e i cappucci l’attività sorge quasi dal nulla. Per le bombolette in metallo sono le ditte già esistenti per scatolette e tubetti che si orientano verso la nuova linea di contenitori per l’aerosol.

Nel 1965 nasce l’Associazione Italiana Aerosol

Nel 1965 nasce l’Associazione Italiana Aerosol tesa a stabilire ordine, con normative e leggi per una regolata diffusione dell’aerosol in termini di sicurezza nell’utilizzo, nel trasporto e nella produzione. È l’AIA che anche oggi riunisce le aziende che operano nello specifico settore dell’aerosol.

Negli anni ‘50 i contenitori divengono “le bombolette”. Sono in “banda stagnata”, un materiale ferroso protetto da un leggero strato di stagno. Sono composte da 3 pezzi: fondello, corpo, cupola, tra loro aggraffati e vengono chiuse a bomboletta riempita, con l’aggraffatura della valvola sulla cupola. Sono resistenti e sicure. Il foglio di banda stagnata è tagliato in “lamierini” a misura del corpo della bomboletta e subiscono un processo di saldatura lineare per ottenere il corpo cilindrico della bomboletta. È a partire dagli anni fine ‘60, che il processo di saldatura si perfeziona con macchinari tesi alla velocità di esecuzione e alla sicurezza del prodotto finale.

È con gli anni ’50 che nascono le macchine riempitrici. Nel tempo si perfezionano i meccanismi e aumentano le “teste”. La velocità di riempimento passa da pezzi al minuto a decine di pezzi al minuto fino al centinaio e oltre di pezzi al minuto.

L’alluminio arriva negli anni ’60 con un tocco di eleganza. La bomboletta è un unico pezzo, un cilindro ottenuto per “rastremazione” di una pastiglia di alluminio. L’orlo superiore è rifinito con il “bordo” dove è aggraffata la valvola a bomboletta riempita. Già dalla fine anni ’50 le bombolette abbandonano l’etichetta di carta. Prima sono “serigrafate” e con gli anni ’60 sono “litografate” a due, poi a quattro e oggi a sei colori. Negli anni 2000 si parla di etichettatura con “sleever” una leggera pellicola elegante e decorata applicata con tecnica e macchina particolare su bombolette “rastremate”.

Con l’alluminio negli anni 2000 si tentano le bombolette con “forme” con un limitato successo.

Sempre a partire dagli anni ’60, gli erogatori e i cappucci si rivestono di praticità ed eleganza, e anche di recente ci si sbizzarrisce con erogatori a getti variabili per posizione.

Le bombolette aerosol sono “litografate” esternamente e verniciate o meglio “laccate” internamente.

Anche in questo campo riportiamo l’evoluzione nei materiali di rivestimento utilizzati e nelle tecniche applicative tra l’altro molto diverse tra banda stagnata e alluminio.

Nei recenti anni, 2010, si affaccia anche la plastica come materiale per le bombolette. Le bombolette in PET entrano negli USA e la FEA, vale a dire la Federazione Europea per l’Aerosol, se ne occupa e si accerta della loro sicurezza per il consumatore.

Sin dalla nascita,

l’aerosol ha affrontato il problema del “propellente”.

Il “propellente” deve essere un composto chimico che non reagisce con la sostanza presente nella bomboletta, cioè deve essere chimicamente “inerte”. Deve essere liquido a temperatura ambiente se compresso, cioè, quando a temperatura ambiente si trova chiuso nella bomboletta è sotto la pressione generata dalla sua stessa tendenza a passare allo stato gassoso ed è “liquido” con uno strato gassoso sovrastante. In queste condizioni il liquido tende a passare allo stato gassoso generando una pressione costante e continua che attraverso la valvola forza l’espulsione della sostanza contenuta nella bomboletta.

Nel primo insetticida il propellente era il “freon” chimicamente inerte e non infiammabile. Altri propellenti utilizzati da sempre sono gli idrocarburi: propano, butano e iso-butano, chimicamente inerti ma infiammabili.

Entrambi i tipi di composti vanno bene. Gli idrocarburi sono economicamente avvantaggiati ma sono infiammabili. L’industria dell’aerosol è divisa e sceglie sulla base dell’utilizzo finale dell’aerosol.

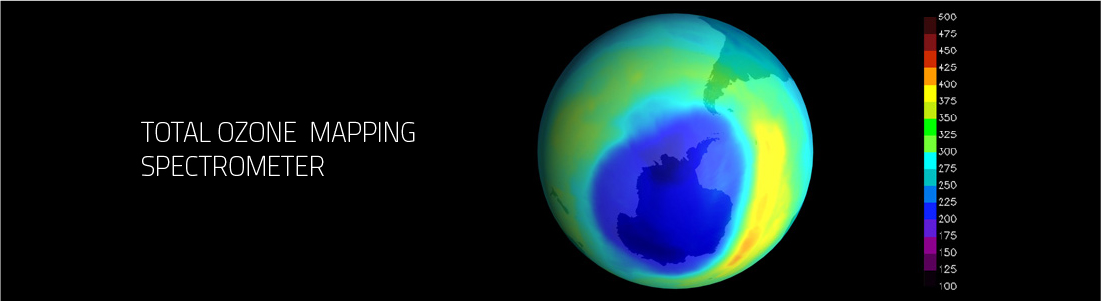

A partire dalla fine degli

anni ‘70 i freon vengono però accusati di “ledere la fascia ozonica” cioè distruggere l’ozono che nell’alta atmosfera, trattiene alcuni raggi solari considerati nocivi.

L’industria dell’aerosol comprende e si adopera di conseguenza. Inizia la fase di ricerca dei freon modificati negli elementi che li compongono e indeboliti nella loro struttura molecolare per renderli degradabili. Passano in rassegna i freon 11, 12 e 22.

Nel 1987 i freon contenenti cloro, sono messi al bando e nel 1996 il bando è esteso a tutti i freon in modo definitivo.

Apriamo qui una parentesi. L’industria dell’aerosol mediamente negli anni ’80 utilizzava meno del 10% del freon immesso sul mercato. Il massimo consumo dei freon era nei condizionatori anche per l’industria automobilistica.

Nonostante ciò è stato l’aerosol ad essere investito da un marchio che ancora si trascina.

Oggi,

gli idrocarburi grazie alla loro facile degradabilità, disponibilità e presenza sul mercato,

costituiscono il “propellente” più usato anche se sono infiammabili.

Segue come ottimo propellente il DME (dimetiletere) infiammabile, apprezzato per specifiche proprietà chimiche solventi e l’HFO che, presentato sul mercato nel 2007, si sta diffondendo per l’inerzia chimica, la non-infiammabilità, l’assenza di contributo al riscaldamento globale ed è però frenato dall’impatto economico.

A partire dai primi anni 2000 si vanno diffondendo come propellenti i “gas compressi” dicasi protossido d’azoto, anidride carbonica e azoto.

Un concetto diverso per la loro azione rispetto ai propellenti tradizionali. Con i gas compressi si parte da una pressione interna elevata, legata alla quantità di gas presente che tende a diminuire ad ogni fuoriuscita del prodotto per contemporanea fuoriuscita del gas. Per i “gas compressi” il contenitore deve sostenere l’elevata pressione interna iniziale fino a 15 bar ma i propellenti “gas compressi” non sono infiammabili, sono ecologici e l’industria legata alla produzione delle bombolette, siano esse in banda stagnata o in alluminio, ha compiuto passi da gigante e ne garantisce la perfetta tenuta e la resistenza.

Meritano una citazione le

Bag on valve: un sacchetto con una valvola contiene il prodotto ed è a sua volta contenuto nella bomboletta circondato dal propellente che agisce comprimendo il sacchetto senza essere in contatto diretto con il prodotto. Questa tecnologia compare ai primordi degli anni ’80 e si afferma per prodotti specifici nei settori medicali e farmaceutici oltre che per i prodotti alimentari. In questi il propellente sia tradizionale che aria compressa rimane anche a bombola esaurita ma il quantitativo utilizzato per comprimere il sacchetto contenente il prodotto è veramente limitato.

Le bombolette aerosol sono oggi un normale prodotto

Le bombolette aerosol sono oggi un normale prodotto, di uso comune nei più svariati settori quando occorre praticità, immediatezza, facilità e semplicità d’uso.

L’aerosol è presente nel casalingo, nel cosmetico, nel ludico, nelle vernici, negli insetticidi, nei prodotti tecnici, industriali, decorativi, farmaceutici, medicali e da alcuni anni anche nel settore alimentare.

Nel 2017 nell’UE sono state prodotte 5,7 miliardi di bombolette aerosol, di cui 540 milioni in Italia, quarto paese produttore in Europa.

Ma qual è l’immagine dell’aerosol? Girano ancora le idee dell’inquinamento? L’inquinamento, quello che c’è stato è nettamente inferiore a quello attribuibile ad altri settori ed è sparito proprio grazie allo sforzo fatto anche dai responsabili dell’industria dell’aerosol.

Veniamo ora allo “scoppio”. La bomboletta è un contenitore a pressione. Il contenuto ha una pressione nettamente superiore a quella ambientale fissata uguale a 1 bar, normalmente varia tra i 2 e i 7 bar e può raggiungere i 15 bar nel caso dei gas compressi. Le bombolette sono attentamente controllate in fase produzione e singolarmente, una per una, in fase di riempimento per resistenza, tenuta e perdite.

Per causare lo scoppio di una qualsiasi bomboletta è indispensabile una forma di riscaldamento. Se la bomboletta non si riscalda con una fiamma, se non si posiziona vicino a una stufa, su un calorifero o su un fornelletto e se non viene lasciata al sole per lungo tempo la bomboletta aerosol non scoppia.

Teniamo comunque a precisare che ogni bomboletta aerosol immessa sul mercato porta sull’etichetta le giuste precauzioni d’uso che vanno tenute nella dovuta considerazione.

Quando le bombolette sono vuote, non esce più niente e, premendo l’erogatore, non “fischiano” più, si possono tranquillamente mettere nel bidone della spazzatura con le altre scatolette metalliche, non hanno più energia, sono spente, vuote e per di più sono fatte con materiale altamente riciclabile.

Precisiamo anche che una o poche bombolette vuote o semi vuote in un contenitore non fanno danni ma tante bombolette insieme, in un unico contenitore sono potenzialmente più pericolose.